注塑模具結(jié)構(gòu)介紹

注塑機(jī)上的模具結(jié)構(gòu)分為兩個部分:第一個是動模,第二個是定模,其中動模安裝到注塑機(jī)上的移動端,定模安裝到注塑機(jī)的固定端,同時安裝到定模扳和動模板上,每次張開,注塑,閉合,一個塑膠件就完成了.

注塑模具結(jié)構(gòu)分8個部分

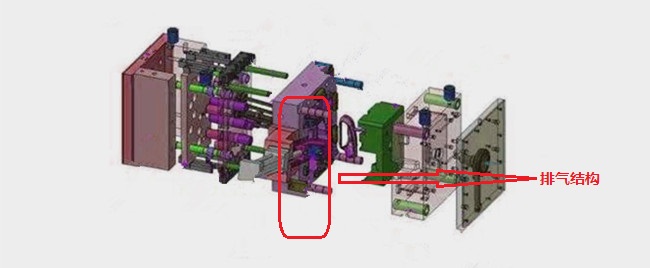

第一部分:排氣結(jié)構(gòu)

排氣結(jié)構(gòu)主要是用于在注塑過程中產(chǎn)生的氣體進(jìn)行排除,防止氣體進(jìn)入到塑膠件或者塑膠外殼中,這樣引起產(chǎn)品產(chǎn)生氣泡,產(chǎn)品質(zhì)量得不到控制,通常為了使模具中氣體順利排除模具外,我們會在注塑模具的分型面處開出排氣結(jié)構(gòu),

氣體就可以從三個地方進(jìn)行排放,第一個地方是排氣結(jié)構(gòu),第二個地方是推桿,第三個地方是活動的滑塊等活動部件的縫隙排除注塑模具外.

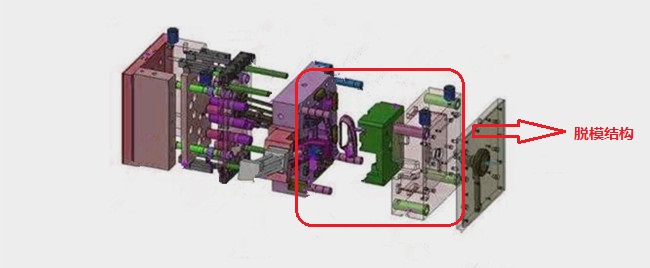

第二部分:脫模結(jié)構(gòu)

這個脫模結(jié)構(gòu)在文中有提到,主要作用是注射完成后,定模和動模之間會注塑完成的塑膠件,也稱塑膠外殼會連到動模中間,我們要通過一個結(jié)構(gòu)使塑膠件脫落下來成為產(chǎn)品,如果使用人工去脫模,危險性太大,

我們就通常采用脫模結(jié)構(gòu)來進(jìn)行產(chǎn)品脫離模具,使用的方法是用壓縮氣體推動進(jìn)行脫模,頂桿直接擠壓進(jìn)行脫模,通常使用到的結(jié)構(gòu)件有:復(fù)位桿,頂桿,彈力桿等

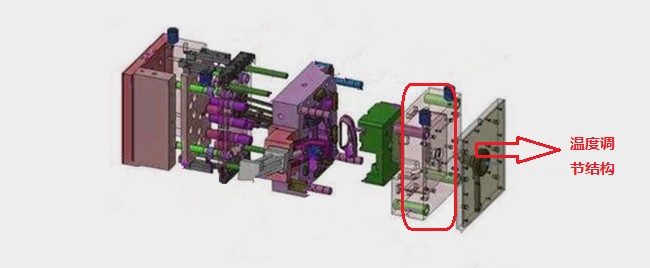

第三部分:模具溫度調(diào)節(jié)結(jié)構(gòu)

模具溫度是一個很難把控的物品,但是在工作中,因為對塑料,對物料和其他原因,我們需要用來控制模具的溫度進(jìn)行控制來達(dá)到對溫度調(diào)節(jié)的 要求.

模具溫度調(diào)節(jié)結(jié)構(gòu)我們會采用使用熱流道,冷流道,采用電熱系統(tǒng)結(jié)構(gòu),還可以使用熱油結(jié)構(gòu)來進(jìn)行幫助模具調(diào)節(jié)溫度,

這種調(diào)節(jié)溫度機(jī)制的效果是,需要升高溫度時,或者降低溫度時,或者降低到一定數(shù)值時,我們都可以使用這套結(jié)構(gòu)進(jìn)行調(diào)節(jié).

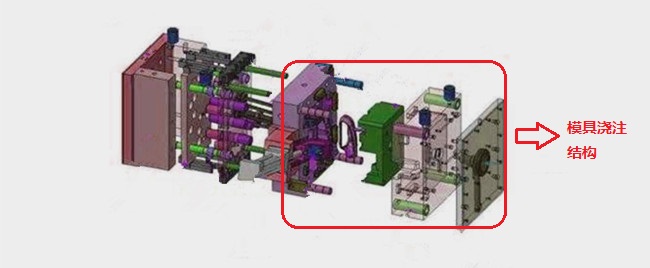

第四部分:澆注結(jié)構(gòu)

這個就不用說,是最基礎(chǔ)的結(jié)構(gòu)之一,也是在注塑過程中最重要的結(jié)構(gòu)之一.他主要作用是將流體(我們稱之為塑料熔體)直接進(jìn)行注塑到模具,這一過程中的結(jié)構(gòu)機(jī)稱之為澆注結(jié)構(gòu).

在這個過程中,塑料通過主管道結(jié)構(gòu),同時也經(jīng)過分流道結(jié)構(gòu),通過推送的壓力,推送到澆口,這里通過澆口結(jié)構(gòu),以及使用通過冷料井進(jìn)行的冷卻結(jié)構(gòu),總計經(jīng)過這四個部分結(jié)構(gòu)完成注塑過程.

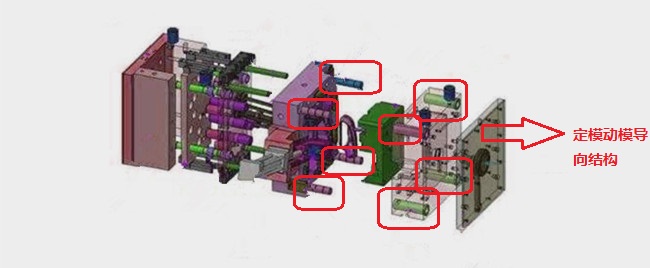

第五部分:定模動模導(dǎo)向結(jié)構(gòu)

這個結(jié)構(gòu)是用來使定模和動模相互閉合的時候可以達(dá)到完全閉合,完全重合的結(jié)構(gòu),這種結(jié)構(gòu)可以保證定模和動模完全閉合,這樣再經(jīng)過澆注結(jié)構(gòu)的時候,塑料件就不會出任何紕漏.

定模動模導(dǎo)向結(jié)構(gòu)是通過導(dǎo)柱來引導(dǎo),導(dǎo)套來控制制導(dǎo),一個導(dǎo)柱結(jié)構(gòu),一二導(dǎo)套結(jié)構(gòu)結(jié)合而成,保證動模在運(yùn)行的時候既平穩(wěn)又可靠.

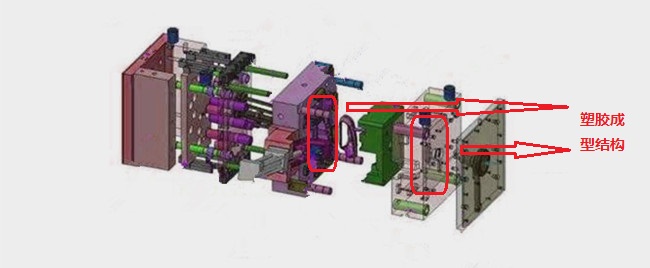

第六部分:塑膠成型結(jié)構(gòu)

通過模具結(jié)構(gòu)來完成塑膠件的外形,大小,以及塑膠件的結(jié)構(gòu),這種塑膠成型結(jié)構(gòu)稱之為塑膠成型結(jié)構(gòu),這個過程的最重要方面就是通過注塑冷卻等就塑膠件就加工成產(chǎn)出來了.

這種模具結(jié)構(gòu)有凸模,凹模以及螺紋模,鑲塊等四個部分構(gòu)成,螺紋模注塑中直接成型螺紋結(jié)構(gòu),凸模直接注塑成型凹形結(jié)構(gòu),凹模直接注塑成型凸形結(jié)構(gòu),鑲塊直接注塑成型鑲嵌物結(jié)構(gòu).

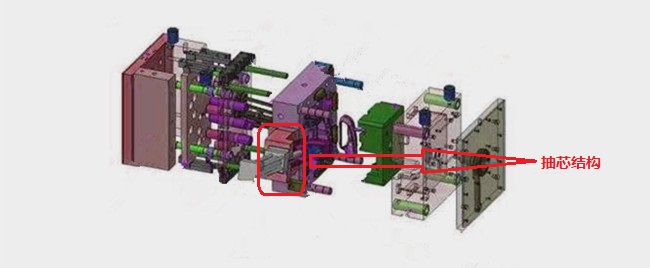

第七部分:抽芯結(jié)構(gòu)

這個結(jié)構(gòu)其實跟脫模結(jié)構(gòu)一樣,用來脫模,但是脫模的時候如遇到側(cè)邊有孔的時候,就不能直接脫模,直接脫模會使塑膠件變形,需要對側(cè)向進(jìn)行抽芯,或者側(cè)邊與模具進(jìn)行分離開來.

這種結(jié)構(gòu)的好處是時塑膠件側(cè)邊在頂出過程中避免被拉變形,通過抽芯可以達(dá)到側(cè)邊定型的目的.

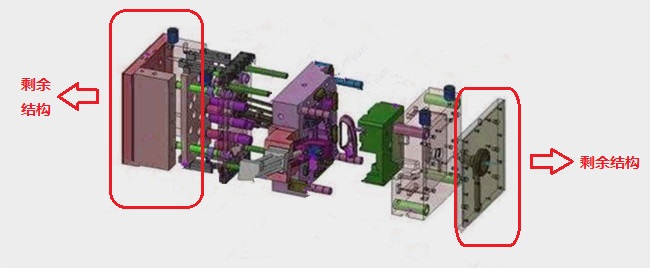

第八部分:剩余結(jié)構(gòu)

剩余結(jié)構(gòu)也就只有是剩余部件了,都是為了方便模具是使用而存在,如定模動模的固定板,就是剩余結(jié)構(gòu),還有螺絲固定等,這些也可以算上是輔助零件結(jié)構(gòu)吧.